Nachfolgend sind alle veröffentlichten "Berichte des Monats" aufgelistet. Klicke auf die jeweiligen Artikel, um diese zu lesen.

Dezember 2019 - Urlaub

Auch ein Webmaster braucht einmal Urlaub.

November 2019 - D-Rad fahren auf gesperrter Axenstrasse

D-Rad fahren auf gesperrter Axenstrasse Die Geschichte Die Axenstrasse an der Hauptstrasse 2 verbindet die Kantone Schwyz und Uri entlang des Ostufers des Urner-sees (Vierwaldstättersee). Der Bau der Strasse wurde erst 1861 möglich, nachdem genügend Fremdkapital für das Unternehmen gesam-melt wurde und sich das Schweizer Militär mit Henri Dufour an der Spitze für den Bau ausgesprochen hatte. Zuvor mussten für den Verkehr über den Gotthardpass auf diesem Abschnitt sämtliche Personen und Güter auf Schiffe verladen werden. Der Abschnitt Sisikon - Flüelen wurde 1864 eröffnet, der Abschnitt Sisikon - Brun-nen 1865. Seither wurde die Strasse immer wieder neu ausgebaut sowie in Tunnels verlegt. Bereits 1880 beförderte die Gotthardpost mehr als 61'000 Reisende über die Axenstrasse, den Urner Talboden und über den Pass. Die Axenstrasse war bis ins Jahr 1928 sogar gebührenpflichtig. Vor dem Ersten Weltkrieg war die Axenstrasse eine Touristenattraktion. Im Jahr 1911 bekam Michael Aschwanden gar die Genehmigung, fotografische Aufnahmen bei Kilometerstein 6 zu machen. Er weitete sein Geschäft ständig etwas aus. Dazu gehörte beispielsweise eine in den Felsen gesprengte Dunkelkammer und ab dem Jahr 1917 ein Kiosk. Nach dem Ersten Weltkrieg wurde die Strasse immer mehr zur Transitstrecke. Der Automobilverkehr vertrieb sodann auch das Fussvolk durch die jeweils entstehenden Staubwolken. Heute wird die Strasse täglich von rund 15'000 Autos passiert. Immer wieder stürzen Felsmassen auf die Axenstrasse, weshalb zwischen 2011 und 2025 die Axenstrasse in mehreren Etappen ausgebaut wird. Sisikon wird durch einen 4.4 Kilometer langen Tunnel vom Durchgangs-verkehr entlastet. Durch den Ausbau wird die Axenstrasse besser vor Steinschlag und anderen Naturgewalten geschützt. Die ursprüngliche Axenstrasse entlang der Felsen; im Hintergrund Flüelen www.d-rad.ch Benno Stöcklin Der Steinschlag vom 28. Juli 2019 Am 28. Juli 2019 kam es zu einem Steinschlag zwischen Flüelen und Sisikon. Ein rund 12 Tonnen schwerer Felsblock stürzte in Richtung See, wo er nahe dem Ufer zu liegen kam. Zwei Felsblöcke von 200 und 300 Ku-bikmetern verkeilten sich zudem in einer Rinne im Gumpischtal oberhalb der Axenstrasse. Um die Gefahr zu bannen, mussten diese gesprengt und rund 1’000 Tonnen loses Gestein entfernt werden. Sämtliche Arbeiten, wie z.B. das Bohren der Sprenglöcher, mussten am hängenden Seil vom Helikopter aus ausgeführt werden, da das Arbeiten in der Rinne aus Sicherheitsgründen nicht zulässig war. Auch nach diesen Arbeiten befinden sich noch einige 10'000 Kubikmeter loses Gestein in diesem Gebiet, das durch einen Murgang gelöst werden und Richtung Strasse abstürzen könnte. Ein Warnsystem wurde installiert, das Bewegungen im Gumpischtal erkennt. Bei Gefahr wird die Axenstrasse sofort gesperrt. Zudem wurden Steinschlagschutznetze montiert. Bis ein gelöster Stein die Strasse erreicht, vergehen nur 20 Sekunden. In den 47 Tagen, an denen die Strasse gesperrt war, wurden rund 6 Millionen Franken für die Sicherungsarbeiten investiert! Die zwei Felsblöcke (200 und 300 Kubikmeter) in der Bildmitte mussten gesprengt werden. BILD: ASTRA www.d-rad.ch Benno Stöcklin Arbeiten an der Seilwinde mit einem Helikopter der REGA (Schweizerische Rettungsflugwacht). BILD: ASTRA www.d-rad.ch Benno Stöcklin Bis Sisikon freie Fahrt auf D-Rad Der Hauptverkehr wurde via Luzern auf die andere Seeseite umgeleitet. Von Schwyz aus war in der Zeit der gesperrten Axenstrasse die Fahrt bis nach Sisikon gestattet. Die sonst sehr stark befahrene Strasse war durch den Steinschlag für 47 Tage komplett ruhig. Somit ist die Zeit gekommen, auf das D-Rad zu steigen und eine Ausfahrt nach Sisikon zu machen! Ein paar Schnappschüsse mit leerer Strasse sind dabei entstanden – fast wie damals anno 1930... www.d-rad.ch Benno Stöcklin www.d-rad.ch Benno Stöcklin Erneuter Murgang Am 02. Oktober 2019 musste die Strasse bereits wieder gesperrt werden. Nach starken Regenfällen lösten sich mehrere 1'000 Kubikmeter Gestein und beschädigten die Sicherungsnetze, nicht aber die Strasse. Der Murgang verläuft bis ans Seeufer; von der Ausgangsstelle rund 600 hm weiter unten im Tal! Die Strasse konnte nach 10 Tagen wieder geöffnet werden. Weitere bauliche Massnahmen sind in Planung und Ausfüh-rung, denn weitere Murgänge sind nicht ausgeschlossen.

Die sonst sehr stark befahrene Strasse war durch einen Steinschlag für 47 Tage komplett ruhig. Somit ist die Zeit gekommen, auf das D-Rad zu steigen und eine Ausfahrt nach Sisikon zu machen!

Oktober 2019 - Stahlseilreifen oder Tiefbettfelgen?

Stahlseilreifen oder Tiefbettfelgen?

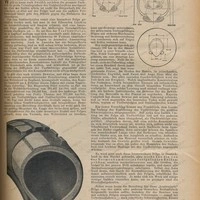

WULSTREIFEN oder Stahlseilreifen? — zu dieser Frage gibt es kaum noch Zweifel, nachdem die gesamte Fachwelt die grosse Ueberlegenheit des Stahlseilreifens anerkannt hat. Aber der Reifen allein ist nicht die Bürgschaft für die Sicherheit, er sitzt auf der Felge, und nur die sichere Verbundenheit damit gibt den Schutz gegen die Gefahren des Abspringens.

Dass zum Stahlseilreifen somit eine besondere Felge geschaffen werden muss, hat man in den führenden Ländern des Automobilismus seit langem erkannt, und eine besondere Felge geschaffen, die der bisherigen Geradseitfelge weitaus überlegen ist. — Es ist dies die Tiefbettfelge, die in England aufkam und sich innerhalb zwei Jahren soweit durchsetzte, dass beispielsweise 90 Prozent sämtlicher Automobilfabriken ihre Wagen in normaler Ausstattung damit ausrüsten. Auch in Amerika hat sie beispiellosen Anklang gefunden, und es will schon etwas bedeuten, wenn eine Firma wie Ford mit einer unerreichten Serienfabrikation die Tiefbettfelge standardisiert hat. — Man könnte deshalb ruhig über die gelegentlich auftauchenden Befürchtungen ungenügender Sicherheit der Tiefbettfelge hinweggehen, denn es ist kaum anzunehmen, dass die englischen und amerikanischen Konstrukteure bewusst die Totengräber ihrer Kundschaft sein wollen, und schliesslich ist ja der Vorzug der Billigkeit der Tiefbettfelge gegenüber allen Geradseitfelgen für den Konstrukteur nicht allein massgebend.

Es gibt aber noch weitere Beweise, und zwar kann dazu die bedeutende automobilistische Rennleistung, nämlich der neue Weltrekord in England, herangeholt werden, den Kapitän Campbell am 4. Februar dieses Jahres mit einem Napier- Wagen aufstellte. Bei fliegendem Start erzielte er für ein km die Welthöchstleistung von 281,437 km/Std. und einen Meilenweltrekord von 280,347 km. Auch der bisherige Weltrekord, gehalten von Perry Thomas mit 277,108 km/Std., wurde mit Tiefbettfelgen und Stahlseilreifen ausgefahren.

Mit Fug und Recht kann man deshalb sagen, wenn bei derartig hohen Geschwindigkeiten und beispielloser Beanspruchung eine Bereifung durchhält, dann ist wohl auch für den grössten Skeptiker die Frage der Sicherheit gelöst, und der Schlussbeweis für die Güte derartiger Reifen und Felgen gebracht, denn ein Versuch, den Weltrekord zu brechen, kann nur derjenige unternehmen, der neben einem leistungsfähigen Wagen mit sicherer Maschinerie, Steuerung und Bremsvorrichtung von vornherein sich auf Felgen und Reifen verlassen kann. Man vergegenwärtige sich nur einmal; 280 km in der Stunde! Das sind in einer Sekunde schon 80 m. Welch Todesmut muss dazu gehören, um eine derartige Leistung anzustreben. Nicht die Sekunde, nicht der Pulsschlag, schon bei einem Bruchteil davon lauert der bittere Tod, zeigt ihm seine grinsende Fratze. Im Heulen des Motors, im peitschenden, zischenden Zugwind, muss Faust und Auge Herr über die Materie sein. Bei aller rasenden Geschwindigkeit wird die Zeit doch zur Ewigkeit. Welch unglaubhafte Konzentration der Gedanken, welch beispiellose Energie ist erforderlich, wenn es haarscharf an dem überall lauernden Verderben vorbeigeht. Eine solche Leistung muss einmal verlangt werden als höchste Zerreissprobe, um Beweise für die Bewährung des Materials in der Praxis zu ergründen. Kapitän Campbell hat diesen Beweis mit seinem Fahrzeug erbracht, und er wird angesichts des lauernden Todes wohl gewusst haben, warum er Tiefbettfelgen und Stahlseilreifen wählte.

Ein neuer Vorschlag kommt aus Frankreich, dem Lande, das bislang der Einführung der Tiefbettfelge die grössten Schwierigkeiten entgegensetzte. Auf zirka dem halben Umfang ist die Felge als Tiefbettfelge und auf der anderen Hälfte, allmählich dazu übergehend, als Flachbettfelge ausgeführt. Abgesehen davon, dass eine solche Konstruktion an sich wesentlich teurer ist, werden sich, sofern nicht ein Scheibenrad Verwendung findet, auch Nachteile beim Spannen der Räder ergeben, denn entweder müssen die Speichen von verschiedener Länge oder der Radkranz von verschiedener Stärke sein, um den Ausgleich zu schaffen. Ausserdem wird erforderlich, das Material wesentlich stärker zu wählen, wodurch das Gewicht grösser wird. Gerade Gewichtsersparnis war es aber, die ausser den Momenten der Sicherheit und leichten Montage bei der Tiefbettfelge angestrebt wurden.

Es wird jetzt auch diese letzterwähnte Felge in Deutschland in den Handel gebracht, aber nicht für die von der Normenkommission festgelegten Reifengrössen, sondern sonderbarerweise nur für Grössen, die bisher in der ganzen Welt unbekannt waren, und damit alle Normalisierungsbestrebungen sabotieren. Selbst der Laie weiss heute, dass durch die Normalisierung der Reifen, und damit selbstverständlich auch der Felgen, erhebliche Ersparnisse erzielt werden. Je mehr sich ein Werk auf einige wenige Grössen einstellen kann, um so geringer sind die Herstellungskosten.

Selbst wenn heute die Bereifung für diese „kombinierte“ Felge von der einen oder anderen deutschen Reifenfabrik hergestellt werden sollte, bestehen für die Besitzer von mit solchen Felgen ausgerüsteten Fahrzeugen — zumal bei Ueberlandfahrten — doch erhebliche Schwierigkeiten, Ersatz zu bekommen. — Man sollte deshalb meinen, dass in unserer Zeit der Typisierung eine derartige Handlungsweise unmöglich sein müsste. Wenn wirklich die neue Felge so gut ist, wie man glauben machen will, dann steht wohl nichts im Wege, sie auch für normale Bereifung passend zu fertigen — oder wünscht man sich eine „Monopolstellung“ zu verschaffend

Wulstreifen oder Stahlseilreifen? — zu dieser Frage gibt es kaum noch Zweifel, nachdem die gesamte Fachwelt die grosse Überlegenheit des Stahlseilreifens anerkannt hat....

September 2019 - Jetz aba - Ich rästorir nen Träggä

Zwar nicht Motorrad, aber etwas Spass muss sein!

Mit freundlicher Genehmigung: Dietmar Wischmeyer / Harm Wörner (FSR Unterhaltungsbüro GmbH)

Quelle: CD von Dietmar Wischmeyer - Günther der Treckerfahrer - "Trecker, Typen, Tränenbleche"

August 2019 - Seitenwagen-Kontrolle

ZWEI häufige Klagen: Das "einseitige" Motorradgespann wird niemals ideal schön sein. Umso mehr muss man Wert darauf legen, durch geeignete Typenwahl von Maschine und Seitenwagen ein möglichst einheitliches Fahrzeug zu schaffen. Es gibt erfreulicherweise zu unseren führenden deutschen Motorrädern Beiwagen, die in Fahrgestell- und Karosserieform dem Rad sehr gut angepasst sind. Das organische Gespann ist das gegebene Motorradfahrzeug für die Wintermonate, weil das dritte Rad die Fahrstabilität wesentlich erhöht. Die Erfahrung hat nun aber gezeigt, dass vielen die Freude am Gespannfahren genommen wird, weil die Montage des Beiwagens und die Radkontrolle nicht einwandfrei durchgeführt wurde. Immer wieder hört man — auch in unserem Technischen Briefkasten — zwei Klagen: 1. Das Gespann lässt sich übermässig schwer fahren, die Ermüdung ist auf längeren Strecken eine viel grössere als bei der Solomaschine. 2. Beim Gespann macht sich sehr bald ein starker Reifenverschleiss bemerkbar. Vereinzelt sogar trotz richtiger Seitenwagenkonstruktion und Montage. Eins ist sicher, dass diese Klagen bei unseren modernen Maschinen mit starken Rahmen und bei den stabilen Tiefrahmenbeiwagen nicht aufzutreten brauchen. Und zwar: 1. Wenn die Räder des Kraftrades einwandfrei spuren. Geringe Spur-genauigkeit hat bereits einen unnötigen Hinterradreifenverschleiss zur Folge. 2. Wenn der Beiwagen richtig montiert wurde und die Anschlüsse bzw. Radstellungen und die Lage des Seitenwagenfahrgestells während des Fahrbetriebes regelmässig kontrolliert wurde. Prüfung der Radspur: Beginnen wir mit der Kontrolle der Radspur, denn die Erfahrung hat gezeigt, dass hier besonders häufig Störungen auftreten. Leider ist es ja immer noch viel zu wenig bekannt, dass man nach jeder Hinterraddemontage eine Kontrolle vornehmen muss. Eine Ein-stellung des Rades "nach Gefühl" kann niemals genau sein. Bei der Solomaschine ist das noch nicht so schlimm. Beim Gespann muss das schief eingesetzte Hinterrad das Fahren erschweren und den Deckenverschleiss ungünstig beeinflussen. Es hat also keinen Zweck — wie das häufig geschieht —, auf das Seitenwagen-fabrikat oder die Montage zu schimpfen, bevor man nicht das Rad geprüft hat. Die einfachste Nachmessung der Radspur geschieht wie folgt: Man stellt das Vorderrad genau geradeaus, so dass also die Radebene in der Längsachse des Motorrades liegt. Dann spannt man eine Schnur an den Bereifungen entlang, von vorn bis hinten. An welcher Stelle das geschehen muss, lässt sich nicht so ohne weiteres sagen, da das von der Motorrad-konstruktion abhängt. Die Schnur muss unbedingt frei von vorn bis hinten durch-gehen und darf nicht "unterwegs" einige Kurven beschreiben. Wichtig ist auch, dass man die beiden Räder so dreht, dass die Schnur nicht gerade über die plastischen Buchstaben der Decke geht, die natürlich die Messgenauigkeit beeinflussen müssen. — Ist das Hinterrad vorn von der Schnur entfernt, so muss es solange nachgestellt werden, bis es diese Gerade berührt und umgekehrt. — Genauer ist die Messung mit einer genügend geraden langen Holzlatte (die man, wenn sie dünn ist, auf keinen Fall durchbiegen darf.) Diese Latte braucht nicht an die Reifen gelegt zu werden, sondern kann, wie in unserer Abb. 3 die Spezialmesslatte der Deutschen Industrie-Werke, neben dem Rad auf Böcke etwa in Höhe der Radachsmitte genau parallel zum Rad aufgestellt werden. Dann misst man zweckmässig die vier Abstände nicht an den Reifen (weil hier kleine Ungenauigkeiten auftreten können), sondern an jeder Felge vorn und hinten. Unsere Messlatte in der Abbildung hat bereits an den vier Messstellen genau gleich- lange Querlatten, die alle vier die Felge berühren müssen, wenn die Räder völlig spurlaufen. Diese Einstellung kann nicht genau genug erfolgen. Es ist natürlich möglich, dass die Spur-einstellung durch Verstellung des Hinter-rades gar nicht mehr zu erreichen ist, weil der Rahmen der Maschine durch Zusammenstoss oder Sturz verzogen wurde. In diesem Fall muss man sich unbedingt an eine Spezialwerkstatt wenden, da auch ein leicht verzogener Kraftrad-rahmen für den Seitenwagenbetrieb voll-ständig unbrauchbar ist. — Es kommt öfter vor, dass man eine leichte Verzerrung beim Solorad noch gar nicht bemerkt hat, und erst nach Anbau des Seitenwagens treten dann die unangenehmen Folgen — also zum Beispiel Reifenverschleiss in Erscheinung. Die Kontrolle des Gespanns: Die Seitenwagenmontage ist heute nicht mehr übermässig schwer. Die Rahmen der grösseren Maschinen sind bereits für den Beiwagenanschluss eingerichtet und die Anschlusskupplungen sind wesentlich verbessert. Der Beiwagen lässt sich leicht montieren und seine Stellung zum Rad ist ohne grosse Mühe zu ändern. Wir sehen z. B. in Abb. 2 ein grosses Beiwagenchassis mit vier Anschlüssen, von denen drei eingestellt werden können. — Trotzdem ist es empfehlenswert, die erste Montage durch die Seitenwagenfabrik selbst oder eine Spezialwerkstatt vornehmen zu lassen. Dort geht es sehr schnell, und man hat die Gewähr dafür, dass es richtig gemacht wird. — Wir wollen absichtlich hier keine Montageratschläge geben, zu-mal die Fahrgestelle und Anschlüsse verschiedene sind und heute kein Seiten-wagen mehr ohne genaue Montageanweisung mit klarer Montageskizze geliefert wird. Anders steht es mit der Kontrolle, die auch im Fahrbetrieb erfolgen muss. Wir werden sie an typischen Beispielen kennenlernen, und zwar unter Mitberücksichtigung der Erfahrungen der Deutschen Industriewerke in Spandau (dort wurden auch die Photos 3 bis 5 gemacht), der Hainsberger Metallwerke, Hainsberg in Sachsen (Primus-Seitenwagen) und des Royal-Seitenwagenbaues in München. Die Kontrolle erfolgt zweckmässig in der hier besprochenen Folge: Zunächst die Vorspur. Man hat festgestellt, dass das Seitenwagenrad ein wenig nach innen (also zur Maschine) laufen muss. Das er-klärt sich daraus — schreibt sehr richtig der Royal-Seitenwagenbau — dass der Seitenwagen durch sein Schwergewicht und die Reibung seines Rades am Boden einen einseitigen Zug hervorruft. Da-durch, dass der Seitenwagen vorn etwas näher gegen die Maschine gerückt ist, wird durch das einwärts laufende Seiten-wagenrad ein entsprechender Gegendruck ausgeübt, so dass die Maschine nicht ein-seitig beansprucht wird. Es ist ja selbst-verständlich, dass hier eine genaue Mass-einhaltung nötig ist, denn eine Übertreibung führt wieder zu übermässigem Reifenverschleiss. Die Messlatte von der Messung der Radspur lassen wir stehen und legen jetzt noch eine zweite ausreichend lange Latte parallel zum Seitenwagenrad, um seine Ebene bis vorn zur Höhe des Vorderrades der Maschine zu verlängern. Dann muss die Spur direkt vor dem Vorderrad (deutlich in Abb. 2 gekennzeichnet) etwa 40 bis 60 mm kleiner sein als die eigentliche Spur des Gespannes, das heisst, also gemessen in Achshöhe des Seitenwagenrades. — Nimmt man die Messung aus irgendeinem Grund an anderen Stellen vor, so muss man wissen — oder errechnen —, welche Vorspurwerte dann massgeblich sind. Bei Seitenwagen mit genügend langem und geradem Längsrohr ist das Anlegen von Messlatten evtl. gar nicht nötig. Man misst dann den Abstand des Rohres vorn und hinten von der Radmittellinie (z. B. Rahmenlängsrohr). Beim Primus-Seitenwagen muss der Abstand des Rohres vorn ungefähr 10 bis 13 mm geringer als hinten sein. Jetzt kommt die Sturzeinstellung: Durch geringe Verlängerung bzw. Verkürzung der entsprechenden Anschlüsse muss die Maschine ein ganz klein wenig nach aussen (also weg vom Seitenwagen) geneigt werden, wie das wieder unsere Abb. 2 deutlich zeigt. Die Messung er-folgt entweder durch ein Lot (Bindfaden mit kleinem Gewicht) oder durch ein genügend grosses Winkelmass (90 Grad), wie in unserer Abb. 5. In beiden Fällen muss die Maschine auf einem völlig ebenen Boden stehen (in Fabriken hat man hierzu besondere in der Erde ein-gelassene Messplatten). Der Winkel wird am Hinterrad der Maschine angelegt und der Abstand oben und unten vom Reifen bzw. von der Felge (wie in Abb. 5) gemessen. Die Einstellung ist so vorzu- nehmen, dass der Winkel oder das Lot, da oben am Reifen anliegt, unten einen Abstand von 12 mm (Abb. 2) besitzt. Manche Fabriken empfehlen auch noch eine geringe Sturzeinstellung des Seiten-wagenrades. Die Messung erfolgt ebenso. Schliesslich ist es noch sehr wichtig, dass der Beiwagen völlig waagerecht montiert ist. Auf keinen Fall darf das Seitenwagenfahrgestell vorn tiefer liegen. Höchstens 10 bis 15 mm höher. Man sitzt dann auch etwas sicherer im Beiwagen und kann nicht vom Sitz abrutschen. Auch das Querrohr muss unbedingt waagerecht liegen oder aussen (am Seitenwagenrad) ein ganz klein wenig, vielleicht 4 bis 5 mm, höher, aber nicht tiefer. Es ist nicht so sehr wichtig, dass die Achse des Seitenwagenrades genau in Verlängerung der Motorradhinterachse liegt. In der Regel wird empfohlen, dass sie etwas davor montiert wird. Kann man ein Gespann freihändig fahren? Spuren die Räder der Maschine und ist der Seitenwagen richtig montiert, so darf die Lenkung nach keiner Seite ziehen. Zieht das Lenkrad doch ein wenig nach der dem Beiwagen entgegengesetzten Seite, so braucht bei sonst richtiger Montage nur die mittlere. Anschlussstrebe etwas verlängert zu werden und umgekehrt. Die Kontrolle ist immer auf einer ebenen Strasse vorzunehmen. Dort muss sich das Rad mühelos, also ohne jede besondere Anstrengung fahren lassen, auch wenn man beide Hände vom Lenker nimmt. Ist man so weit, dann ist auch kein unnötiger Reifenverschleiss zu erwarten.

Zwei häufige Klagen — Prüfung der Radspur — Die Kontrolle des Gespanns — Kann man ein Gespann freihändig fahren?

Juli 2019 - Mechanische Geräusche an Motorradmotoren und ihre Ursachen

Über kurz oder lang wird von der Behörde oder dem Publikum eine wesentlich grössere Dämpfung der Auspuffgeräusche am Motorrad verlangt werden als heute, denn dass auch Motorradmotoren fast ebenso geräuschlos wie Wagenmotoren laufen könnten, wird wohl niemand bestreiten wollen, wenn auch zugegeben werden soll, dass dadurch einige Prozente an erreichbarer Höchstgeschwindigkeit verlorengehen. Ist aber erst das Auspuffgeräusch beseitigt, so wird man feststellen, welche Menge von Geräuschen der Motor ausserdem noch erzeugt...

Teil 3 von 3

Juni 2019 - Mechanische Geräusche an Motorradmotoren und ihre Ursachen

Über kurz oder lang wird von der Behörde oder dem Publikum eine wesentlich grössere Dämpfung der Auspuffgeräusche am Motorrad verlangt werden als heute, denn dass auch Motorradmotoren fast ebenso geräuschlos wie Wagenmotoren laufen könnten, wird wohl niemand bestreiten wollen, wenn auch zugegeben werden soll, dass dadurch einige Prozente an erreichbarer Höchstgeschwindigkeit verlorengehen. Ist aber erst das Auspuffgeräusch beseitigt, so wird man feststellen, welche Menge von Geräuschen der Motor ausserdem noch erzeugt...

Teil 2 von 3

Mai 2019 - Mechanische Geräusche an Motorradmotoren und ihre Ursachen

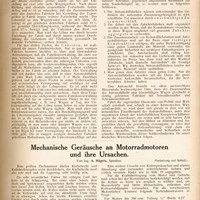

Mechanische Geräusche an Motorradmotoren und ihre Ursachen.

Ueber kurz oder lang wird von der Behörde oder dem Publikum eine wesentlich grössere Dämpfung der Auspuffgeräusche am Motorrad verlangt werden als heute, denn dass auch Motorradmotoren fast ebenso geräuschlos wie Wagenmotorenlaufen könnten, wird wohl niemand bestreitenwollen, wenn auch zugegeben werden soll, dass dadurcheinige Prozente an erreichbarer Höchstgeschwindigkeit verlorengehen.Ist aber erst das Auspuffgeräusch beseitigt,so wird man feststellen, welche Menge von Geräuschender Motor ausserdem noch erzeugt. Wie sehr sich unserOhr an alle diese Geräusche schon gewöhnt hat, merken wirbesonders dann, wenn wir nach einer längeren Fahrstreckemit abgestelltem Motor und ausgekuppeltem Getriebe einenBerg herunterfahren. Dieser Idealzustand in bezug autGeräuschlosigkeit muss nicht nur aus ästhetischen Gründenangestrebt werden; da mechanische Geräusche, Lebensdauerund Zuverlässigkeit in umgekehrtem Verhältnis zueinander stehen, so ist die Beseitigung mechanischer Geräusche eine unerlässliche Forderung, die man heute schon an ein Motorradstellen muss.Wenn der Geräuschlosigkeit heute noch nicht die Beachtunggeschenkt wird, die sie verdient, so ist doch dieZeit nicht mehr fern, wo beim Kauf eines Motorradesausser Zuverlässigkeit und Preis Würdigkeit die Geräuschlosigkeitmehr gewertet wird als die selten oder nie ausgefahreneHöchstgeschwindigkeit. Was nützt denn einMotorrad, das „garantiert 130 km/Std. läuft“, wenn esauf unseren schlechten Strassen von einem Durchschnittsfahrerdoch nicht ausgefahren werden kann. Hohe Geschwindigkeitenhaben ihre Berechtigung für Spezialsportund Rennmaschinen, aber nicht für ein Gebrauchsrad, daszuverlässig und unempfindlich gegen unsachgemässe Behandlungsein soll. Gutes Anzugsmoment auch im direktenGang, hohes Beschleunigungsvermögen, Elastizität, geringerOel- und Brennstoffverbrauch sind Eigenschaften, die fürdas Gebrauchsmotorrad wichtiger sind als phantastischeHöchstgeschwindigkeiten. Gerade diesen Eigenschaftensollte von unserer Motorradindustrie mehr Beachtung geschenktwerden.Nach dieser Abschweifung wenden wir uns wieder demThema zu. Die Geräusche, die auf Stössen, Abnutzung undDeformation zurückzuführen sind, können in folgende vierGruppen eingeteilt werden:1. Ventilsteuerungsgeräusche,2. Kolbenklopfen und Lagergeräusche,3. Geräusche im Kraftübertragungsmechanismus4. Geräusche im Wechselgetriebe.Die genaue örtliche Feststellung und Beseitigung vielervon diesen Geräuschen ist meist nicht ganz leicht und einfach.Nachstehend sollen ihre Ursachen und die Mittel zuihrer Behebung behandelt werden, ohne auf bestimmteTypen oder Fabrikate einzugehen. Vorausgeschickt sei, dassauf Geräusche, die auf offensichtlich schlechte Werkstattarbeitzurückzuführen sind, nicht eingegangen werden soll.Die angeführten Beispiele sind der Praxis entnommen und sind alle künstlich an den Haaren herbeigezogenen Fälle vermieden.

V e n t i l g e t r i e b e g e r ä u s c h e.

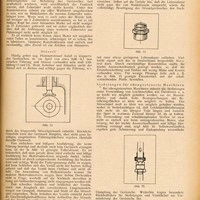

Für den Einzylindermotor unterscheidet man drei prinzipielleArten von Stirnrädergetrieben zur Betätigung derEin- und Auslassventilsteuerung.Abb. 1. Das auf der Kurbelwelle sitzende Zahnrad,das Steuerantriebsrad treibt das Nockenrad an, auf demEin- und Auslassnocken in einem einzigen Nocken vereinigtsind. Die Ventileröffnungszeiten von Ein- und Auslassventilsind durch entsprechende Form, Abrundungsradien und dieselbe Anordnung mit getrennten Ein- und Auslassnocken.Abb. 2. Das Steuerantriebsrad kämmt mit dem getrenntenEin- und Auslassnockenrad. Zweckmässigerweisewerden dabei die Stössel ohne Zwischenschaltung vonHebeln direkt betätigt. Abb. 3. Das Steuerantriebsrad treibt nur das Einlassnockenradan, das seinerseits mit dem Auslassnockenradkämmt. Diese Anordnung gestattet die Anwendung einesdesaxierten Zylinders mit symmetrischer Ventilanordnung.in Abb. 1 skizzierte Anordnung die günstigste, währenddie Anordnung nach Abb. 3 dabei am ungünstigsten abschneidet.4. Unter Verwendung von einem Paar Kegelräderergibt sich diese Anordnung, die in Bezug auf Geräuschlosigkeitungefähr der Anordnung von 1 und 1 a entspricht. Abb. 5. Der Antrieb der Nockenwelle, auf der Ein- undAuslassnocken sitzen, erfolgt durch ein Schraubenräderpaar.Die Stössel werden auch hier direkt betätigt. Da beiSchraubenrädern der Zahneingriff allmählich und stossfreierfolgt, so arbeitet dieser Antrieb vollkommen geräuschlos,genügende Schmierung vorausgesetzt. Bei Stirnrädern für den Nockenantrieb macht sich bei geringen Drehzahlen das klappernde Geräusch, welchesdurch das Flankenspiel der Zähne hervorgerufen wird, besonders unangenehm bemerkbar. Beim Anheben der Stösselist der Ventilfederdruck zu überwinden, die Zähne desNockenantriebsrades drücken in der der Drehrichtung entgegengesetztenRichtung, während nach dem Ueberschreitendes Nockenkopfpunktes der Ventilfederdruck dasNockenrad in entgegengesetzter Richtung beschleunigt. Istnun zwischen den Zähnen des Steuerantriebs- und NockenantriebsradesSpiel vorhanden, und dieses muss vorhanden sein, so treffen die Zähne mit verschiedener Geschwindigkeitaufeinander und erzeugen dadurch ein klapperndes Geräusch.Zur Verminderung dieses Geräusches ist ein möglichstgeringes Flankenspiel erforderlich, das eben nochvorhandene kleine Teil- und Flankenformfehler sowieSchlag ausgleicht. Für Steuerräder wird am häufigstenModul 1,5 angewendet; für diesen Modul beträgt dasFlankenspiel 0,05—0,09 mm, wobei die kleineren Werte für 20° und die grösseren für 15° Eingriffswinkel in Fragekommen. Ausserdem ist dabei noch der radiale Schlag zuberücksichtigen, da bei grossem Radialschlag auch ein grossesFlankenspiel gegeben werden muss.Bei dem Flankenspiel ist ausserdem noch zu berücksichtigen,dass es in warmem und kaltem Zustand des Motorsverschieden ist. Je nach Form und Betriebstemperatur desGehäuses ändern sich die Achsenabstände und damit auch das Flankenspiel sehr wesentlich. Man muss also das Flankenspiel bei normaler Betriebstemperatur ermitteln und danach die Achsenabstände korrigieren. Damit ist auch die Erklärung gegeben, weshalb manche Getriebe bei kaltem Motor wenig oder fast gar kein Geräusch verursachen, während sie bei normaler Betriebstemperatur unangenehm laut klappern.Abb. 6. Meist wird der Lagerung für die Steuerrädernicht die gebührende Beachtung und Sorgfalt in Konstruktion und fabrikatorischer Hinsicht geschenkt. So ist esz. B. bei der Mehrzahl der auf dem Markt befindlichenMotoren nicht möglich, sämtliche Lagerbohrungen an Deckelund Kurbelgehäuse einwandfrei zusammenzureiben, dennselbst bei den genauesten Bohrvorrichtungen können dieLagerbohrungen der beiden verschiedenen Teile nicht sogenau hergestellt werden, dass sie nach dem Zusammenbaueinwandfrei fluchten. Zum Reiben der Bohrungen im Aluminium sind Reibahlen mit vielen Zähnen ungeeignet, dadiese nach der schon vorhandenen Bohrung hin verlaufen.Am besten eignen sich hierfür Reibahlen mit einem oderhöchstens zwei um 60° versetzten Zähnen. Als Schmiermittelkommt Maschinenöl nicht in Frage, da die Zähnedurch das Schmierpolster nicht richtig greifen, als besondersgeeignet hat sich Petroleum erwiesen.Der für die einzupressenden Büchsen zulässige Schlagsoll 0,04—0,08 mm nicht überschreiten. Vor dem Nachreiben der eingepressten Lagerbüchsen müssen sämtliche Teile wie Stopfen, grössere Stifte usw. eingepresstwerden, um Achsenabstandsdifferenzen nach dem Reiben zuvermeiden. Die Lagerbohrungen dürfen nur in der Vorrichtungmit mechanischem Antrieb und sehr kleinem Vorschub(etwa 0,1—0,2 mm/Umdrehung) der Reibahle geriebenwerden. Reiben von Hand, wie es meist geschieht,ist zwecklos, da hierbei die Bohrungen höchstens rundwerden, aber nie fluchten, und Innehaltung genauer Achsenabständenicht erreicht wird. Alle diese Mühe ist aber vergeblich, wenn, wie bei fastallen Konstruktionen, zur Fixierung des RäderkastendeckelsPassstifte „wie üblich“ von 2—2,5 mm Durchmesser verwendetwerden. Schon ein leichter Schlag genügt, umDeckel und Gehäuse gegeneinander zu verschieben; man muss sich fragen, wie diese Stifte, Kurbelgehäuse und Ränderkastendeckel beim Betrieb fixieren sollen, wo dauernde Stösse und Drucke von 50 bis 100 kg durch die Betätigungder Ventilsteuerung auf die Lager übertragen werden.Durch zu schwache Passstifte finden rasch ausgelaufeneLagerbüchsen und heulende Steuerungsgetriebe eine verblüffendeinfache Erklärung. Selbstverständlich hilft hierdas berühmte alte Rezept: Zahnpulver (Schmirgel) „mitOel alle halbe Stunde ein Esslöffel voll“ nicht, hier müssendie Passstifte auf mindestens 6 mm verstärkt werden. Wennirgend möglich, sollte für den Deckel ein Zentrieransatzvorgesehen werden, so dass der Hauptdruck schon in dieserZentrierung aufgenommen wird. Schmirgel zum Einlaufender Zahnräder sollte man bei einer neuzeitlichen Fabrikationüberhaupt nicht kennen, da dadurch mehr verdorben als gutgemacht wird SindSacklöcher beim Räderkastendeckel unvermeidlich,so muss zwischen eingepresster Büchse und Wand einMindestabstand mit Rücksicht auf das Reiben von Bohrungund Büchse eingehalten werden (Abb. 7).Spielfreie Lagerung ist zur Vermeidung von Geräuschenselbstverständlich, Laufsitz dürfte hier beim Zusammenfallender ungünstigsten Toleranzen schon das weiteste Massdarstellen.Dass die Achsenabstände genau eingehalten werdenmüssen, wurde schon weiter oben angeführt. Differenzenvon 0,03 mm genügen, um bei sonst parallelen LagerbohrungenGeräusch zu erzeugen, bei schiefen Achsen genügtschon eine geringere Differenz zur Geräuscheerzeugung,deshalb muss vor allem auf parallele Achsen geachtetwerden.Z a h n r ä d e r f ü r di e S t e u e r u n g .Bei der kleinen Teilung der Steuerräder ist ein verhältnismässig grosses Kopfspiel = 0,2-0,25X Modul erforderlich, weil der Radialschlag das Auflaufen auf dem Zahngrundverursachen. Dieser Fehler ist an dem hohen Ton desRädergeräusclies zu- erxennen. Schon nach ganz kurzerLaufzeit ist das Auflaufen des Zahnkopfes auf dem Grundkreisan den markanten Druckstellen zu erkennen.Für die Herstellung dieser Räder kommt das sog.Einzelteilverfahren nicht in Frage, da die entstehendenTeilfehler grösser als bei allen anderen Verfahren sind unddadurch Geräusche entstehen, die nicht beseitigt werdenkönnen. Am geeignetsten für ruhigen Lauf sind die nachdem Fellow-Verfahren hergestellten Räder, bei denen sichselbst geringe Achsenabstandsdifferenzen nicht so bemerkbarmachen wie bei den nach dem Abwälzverfahrengefrästen Rädern. Beim Fellow-Verfahren ist zu beachten,dass die Zahnkränze breiter als bei den übrigen Verzahnungsverfahrengehalten werden müssen, um eine guteAuflage zu erzielen und Verziehen beim Stossen zu vermeiden.Selbstverständlich muss diese Auflagefläche sehrsauber geschlichtet sein.Ausführungen von Nocken und Zwischenrädern nachAbb. 8 sind nubedingt zu vermeiden, da der Nabenkranzinfolge der einseitigen Materialanhäufung beim Härtenwächst, während die ausgesparte Seite zusammenfällt, sodass die Zähne zur Rotationsachse geneigt sind. Erleichterungslöcherbegünstigen das Verziehen in der Weise, dassdas Rad „eckig“ wird. Eine richtige Ausführung zeigtAbb. 9.Eingepresste Achsen verteuern die Herstellung durchhohen Ausschuss und ergeben häufig Seitenschlag, da sichselbst bei vorsichtigem Einpressen mit Führung geringeAbweichungen in den Achsen von Rad und Welle ergeben,die sich durch die Uebersetzung bis zum Teilkreis bzw. demKopfkreis schon als starker Seitenschlag auswirken. Ausserdembestehen weitere Möglichkeiten zu Fehlern noch darin,dass es nicht gleichgültig ist, mit welchem Druck und vonwelcher Seite die Achse eingepresst wird. Gerade vondiesen nebensächlich scheinenden Umständen hängt derSeitenschlag0 in hohem Masse ab. Warum aber ausgerechnetdiese Konstruktion fast allgemein angewendet wird, ist mirunerklärlich. Eine Ersparnis beim gleichzeitigen Verzahnenvon mehreren Rädern kommt hier wegen der geringenAnlagefläche nicht in Frage. Es wird wohl niemand imErnst behaupten wollen, dass diese Konstruktion wegenErsatzbeschaffung so ausgeführt wurde, um evtl. Rad oderAchse noch verwenden zu können.Eine der häufigsten Ursachen von Geräuschen ist derbeim Härten durch Verziehen zustande gekommene Schlag.Um diesen Schlag zu beseitigen, werden die gehärtetenRäder im Kopfkreis aufgenommen und danach dieBohrungen oder Achsen geschliffen. Diese Arbeitsweisekann den Schlag natürlich nicht beseitigen, dazu muss dieAufnahme im Teilkreis an mindestens vier Punkten erfolgen,wodurch ein Ausgleich des Radialschlages erfolgt. DieAufnahmekette darf dabei aber nicht starr sein und muss sicheinstellen können.Trotz aller dieser Finessen lässt sich der Schlag wohlbedeutend vermindern, aber nicht restlos beseitigen. Beidem oben angeführten kleinen Modul ist ein maximalerRadialschlag von 0,08 mm unter der Voraussetzung nochzulässig, dass bei der Montage Räder mit grossem Schlagnur mit Rädern mit kleinem Radialschlag in Eingriff gebrachtwerden.Nebenbei seien noch einige selbstverständliche Forderungenwie theoretisch richtige Flankenform, Symmetrie der Zähne, genaue Teilung, Parallelität der Zähne zur Rotationsachse,Freiheit von Grat und Rattermarken erwähnt.Wegen der kleinen Teilung kommt für diese Räderdas Schleifen der Flanken nicht in Frage* dagegen sei aufgeeignete Härtevorrichtungen hingewiesen.Eine weitere Ursache zur Erzeugung von Geräuschenist in der ungleichmässigen Verteilung von Material zufinden, wie sie zum Beispiel bei den Nocken vorhanden ist.Abb. 11.Die Nockenräder müssen deshalb ausbalanciert werden, wiein Abb. 10 gezeigt. Der Durchmesser der Nockenrädersoll möglichst gross sein, damit die Drucke beim Anhebenund Ablaufen der Nocken auf möglichst viele Zähne verteiltsind und so das Geräusch durch grosses Flankenspiel vermindertwird.Durch ungenügendes Seiten spiel zwischen Radnabenund Lagerbüchsenbund wird ein scharrendes und pfeifendesGeräusch erzeugt. Um diese Geräusche zu vermeiden, mussmindestens 0,2 mm Seitenluft vorhanden sein, ausserdemmüssen die Bunde der Lagerbüchsen mit Schmiernutenversehen sein, was eigentlich selbstverständlich ist, trotzdemfindet man häufig die Bunde ohne Schmiernuten.Ein weiterer Grund von Geräuschen ist der häufigchronische Oelmangel, mit dem viele Räderkasten behaftetsind. Schlecht dichtende Räderkasten sind noch kein Gegenbeweisdafür. Meist wird noch an Räderkasten ein Ablaufkanal nach dem Kurbelgehäusegebohrt (Abb. 6), um das wenige Oel, das sich nach demRäderkasten verirrt hat, möglichst schnell abzuführen. Eingewisser Oelstand muss auch hier vorhanden sein, ausserdembringen die meist willkürlich in die Kurbelgehäusewandgebohrten Oelzulauflöcher nicht genügend Oel in den Räderkasten.Um eine wirksame Oelzufuhr zu gewährleisten,müssen die Entfernungen der Löcher vom Kurbel wellenmittelaus grösser sein als der Radius der Schwungscheiben, weil sonst infolge der Zentrifugalwirkung das Oel an den Löchern vorbeigesogen wird.

Über kurz oder lang wird von der Behörde oder dem Publikum eine wesentlich grössere Dämpfung der Auspuffgeräusche am Motorrad verlangt werden als heute, denn dass auch Motorradmotoren fast ebenso geräuschlos wie Wagenmotoren laufen könnten, wird wohl niemand bestreiten wollen, wenn auch zugegeben werden soll, dass dadurch einige Prozente an erreichbarer Höchstgeschwindigkeit verlorengehen. Ist aber erst das Auspuffgeräusch beseitigt, so wird man feststellen, welche Menge von Geräuschen der Motor ausserdem noch erzeugt...

Teil 1 von 3

April 2019 - Die Deutsche Sechstagefahrt 1927

Diese Veranstaltung schlägt in ihrer Anlage neue Wege ein, indem sie die Teilnehmer an jedem Abend an denselben Ausgangsort zurückkehren lässt...

März 2019 - The fabric of car's existence (Rexine)

Englischer Bericht über die noch einzig in Europa funktionierende Maschine zur Herstellung von Rexine. Viele Satteldecken und andere Stoffe in den 20er- und 30er-Jahren wurden aus diesem Material hergestellt. Eine unglaubliche Geschichte...

Februar 2019 - Geschwindigkeitsmesser

Zum modernen Kraftrad gehört der Geschwindigkeitsmesser, welcher nicht nur den Zweck hat, einen gewissen Anhalt für die Einhaltung polizeilich erlaubter Geschwindigkeiten zu geben, sondern auch für die Kontrolle der Reisegeschwindigkeit und der Leistung der Maschine unentbehrlich ist. Es gibt drei Grundprinzipien für die Konstruktion: Das Schwungpendelprinzip, das Wirbelstromprinzip und die Luftreibung.

Januar 2019 - MOTAX....SIR!

Schöner Kurzfilm über die MOTAX-KRAFTRADDROSCHKEN.